迈向自我纠正的抛丸流程:德国高端工具品牌使用数字解决方案确保高质量表面处理

一家著名的德国手动工具制造商已将其抛丸流程数字化,以提供实时工艺数据,用于保证质量和生产优化。

该团队使用了Monitizer IIoT平台,该平台带有抛丸专用工具和可定制的仪表板,并与维尔贝莱特的抛丸工艺专家一起进行了部署。

初步结果显示,返工率处于自由落体状态,数字数据显示维护错误经常导致丸料过度消耗和工艺不稳定。

唯一的方法是数字化

近十年来,该团队一直致力于越来越精确地控制抛丸过程,以显着减少返工。从 2014 年到该项目开始,返工已经减少了 80%。自从安装Monitizer | DISCOVER以来,返工率进一步下降,目标是将其推向尽可能接近零的水平。短期内,该团队的目标是将其保持在0%到5%之间。

“抛丸过程对我们产品质量有重大影响。这些都是锻造零件,后续需要进行表面涂层,因此我们需要一个非常干净的表面以获得完美的涂层。抛丸过程必须非常稳定。近年来,我们在这一领域取得了很大进展,但我们已经达到了只有数据驱动的洞察力才能进一步改进的地步。”工具制造商的数字项目负责人解释道:

数字化项目的目的是使抛丸过程“可见”,因此可对其进行实时监控,以发现任何超出允许范围的任何偏差,并可以立即采取应对措施。

团队最重要的目标之一是不断优化丸料混合物,这对抛丸质量、强度和稳定性有重大影响。

项目经理继续说道:“密切关注操作混合很容易被忽视,因为你必须爬上设备的梯子,往里看去检查过滤器。你无法实时控制非常重要的抛丸参数。当出现问题时,通常只会在最后才能发现;这就意味着返工。Monitizer改变了这种状况。

从试点项目到数字化实施

2022年,在一个试点项目中,第一台抛丸机实现了数字化,即2018年的维尔贝莱特 MB400G 批量履带式抛丸机。与维尔贝莱特团队密切合作,创建了仪表板,从收集的数据中生成和跟踪有意义的指标和KPI。如果超过目标值,红绿灯系统会向操作员和管理人员发出警报。

截至2023年1月,该项目不再处于试点阶段。工具制造商对最初几个月的结果深信不疑,工具制造商决定全面实施Monitizer并将其扩展应用到到其他抛丸机。

该团队目前正在实时和长期的捕捉电力使用情况、涡轮机速度、运行状态等。由此,Monitizer 计算关键参数并将其显示在仪表板上,仪表板可用于详细监控抛丸过程。大大延长了抛丸器的使用寿命,并确保尽早发现新出现的问题。

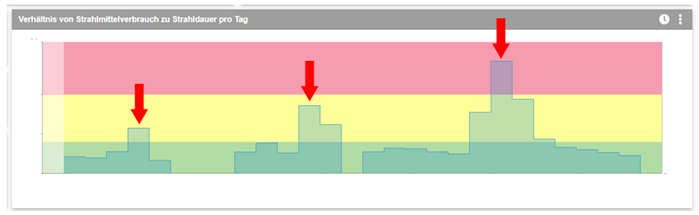

例如,研究小组发现丸料消耗量出现了无法解释的峰值,这种峰值似乎是周期性的。事实证明,由于维护不当,旋转筛经常堵塞。因此,大量的丸料通过溢流直接流入废料斗中,然后设备必须重新填充新的丸料。每次发生这种情况时,它都会使该过程偏离轨道,并且该过程需要几天时间才能再次稳定下来。Monitizer的到来发现并纠正了该错误,显著提高了工艺稳定性,从而降低了返工率。

“多亏了Monitizer,我们终于可以在前方道路的清晰视野下行驶了。例如,根据筛网和过滤器上的负载,我们现在可以轻松判断丸料混合物是否有问题。只要看一眼仪表板,我们就可以看到何时需要维护,并可以在抛丸过程偏离轨道之前进行干预。Monitizer |DISCOVER的伟大之处在于可以使用小部件和模板快速创建属于你自己的仪表板,一切都旨在使我和我的团队能够开发自己的数字工具。”项目经理这么说道。

下一站:自动化和人工智能

项目团队已经在进行下一阶段的流程优化。一个重点领域是对丸料进行更准确、实时的分析和监测。在与维尔贝莱特合作的另一个项目中,他们正在开发一种全新的技术,该技术采用图像分析来自动识别有点“边缘粗糙”的丸料颗粒。Monitizer可以轻松集成和采用像这样的新工具,以提供越来越好的抛丸过程实时图像。

此外,工具制造商的项目团队将目光投向了提高自动化水平,并与此密切相关,朝着全自动的数字化过程控制迈进。

项目经理总结道:“我们对数字化抱有长远的期望。通过与维尔贝莱特团队分享知识和密切合作,我们在短时间内取得了巨大的进步。但我知道Monitizer平台可以做得更多。我们现在想要充分利用这一点。从内置的人工智能到超过设定值时启动的自动纠正措施——我们离自我纠正的抛丸过程并不遥远。”

有关抛丸工艺数字优化的更多信息,请参见此处。